隨著(zhù)全球化競爭加劇及行業(yè)轉型升級����,高精度�、高效能加工技術(shù)日益重要�,其中水導激光加工技術(shù)受到越來(lái)越多關(guān)注��。在航空航天�����、電子制造�、醫療器械以及汽車(chē)工業(yè)等高端制造領(lǐng)域�,材料的精良度極其重要��,傳統加工手段難以適應��,但水導激光技術(shù)憑借其獨特優(yōu)勢�����,已成為應對這些挑戰的佳選�,能夠有效地進(jìn)行各種戰略新興領(lǐng)域中半導體材料����、陶瓷����、金剛石����、熱障涂層�、硬質(zhì)合金和復合材料的高精度切割和鉆孔加工���,且具備大規模應用的巨大潛力��。

水導激光的基本原理是利用水束全反射引導激光光源����。激光束經(jīng)由透鏡聚焦至耦合水腔底部的噴嘴���,與極細的水束耦合后����,在水束與空氣交界處產(chǎn)生全反射(即形成水光纖)��,從而實(shí)現激光傳輸���。激光束照射到工件表面時(shí)��,會(huì )以熔融和氣化的方式去除材料�。水導激光加工技術(shù)通過(guò)改良和創(chuàng )新傳統激光加工和水射流切割技術(shù)�,以其高能量密度和高精度特性�����,在高端制造業(yè)中展現出廣泛的應用前景�。

一����、水導激光加工技術(shù)的優(yōu)勢

1��、水導激光能避免機械應力造成的損壞

相較于傳統機械切割工具���,硬脆性材料的高硬度使其更易磨損并產(chǎn)生裂紋��。然而���,水導激光采用非接觸式切割方式�����,消除了硬度對工具的磨損影響��。由于水流可引導激光束路徑�����,水導激光能夠精準切割如陶瓷和碳化硅這樣的硬質(zhì)材料�����,確保切割精度及完整性�����。

2���、水導激光規避熱損傷

硬脆性材料在高溫下極易出現熱損傷和變形�����,而這些微小變化勢必影響材料性能�����。水導激光巧妙運用水流導向�����,實(shí)現激光與水流雙重降溫��,大大減小熱影響區�。由此����,切割過(guò)程中的裂紋和變形得以避免�,確保材料結構穩定及力學(xué)性能不受影響����。

3����、水導激光能精簡(jiǎn)二次加工流程

考慮到硬脆性材料的脆性特點(diǎn)���,傳統加工方法常導致毛刺����、裂紋和表面粗糙等問(wèn)題��,從而影響材料使用效果����。然而�,借助水流冷卻和切割過(guò)程中的精細掌控�����,水導激光確保切口平整光滑�,極大程度簡(jiǎn)化術(shù)后拋光或打磨等二次加工����。

4��、水導激光更加環(huán)保且安全

與傳統工藝相比���,硬脆性材料切割過(guò)程中易產(chǎn)生大量粉塵��,無(wú)疑對環(huán)境和人體健康構成威脅����。而水導激光通過(guò)水流冷卻�,完全不產(chǎn)生粉塵�,采用水流帶走細微碎屑�����,保證工作區域清潔衛生�����。因此����,對于諸如醫療設備制造��、半導體加工等行業(yè)�,水導激光無(wú)疑提供了符合環(huán)保要求的高效加工解決方案��。

5�、水導激光具有廣泛的適用性

科技日新月異�����,各式各樣的新型材料層出不窮�����,這些材料可能具備特殊的物理��、化學(xué)性質(zhì)��,難以用傳統工藝進(jìn)行加工�����。得益于水導激光靈活的加工模式和高度的適應能力�,它能加工多種不同硬度���、脆性的新型材料�����,表現出色����。

二���、以下是水導激光在高精度高效加工硬脆性材料方面的應用實(shí)例:

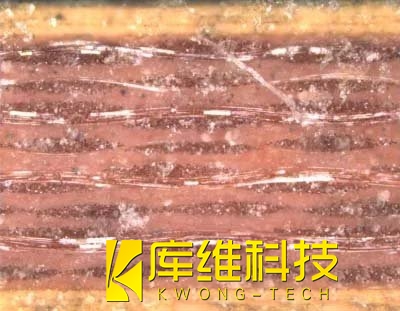

1���、磁鋼加工

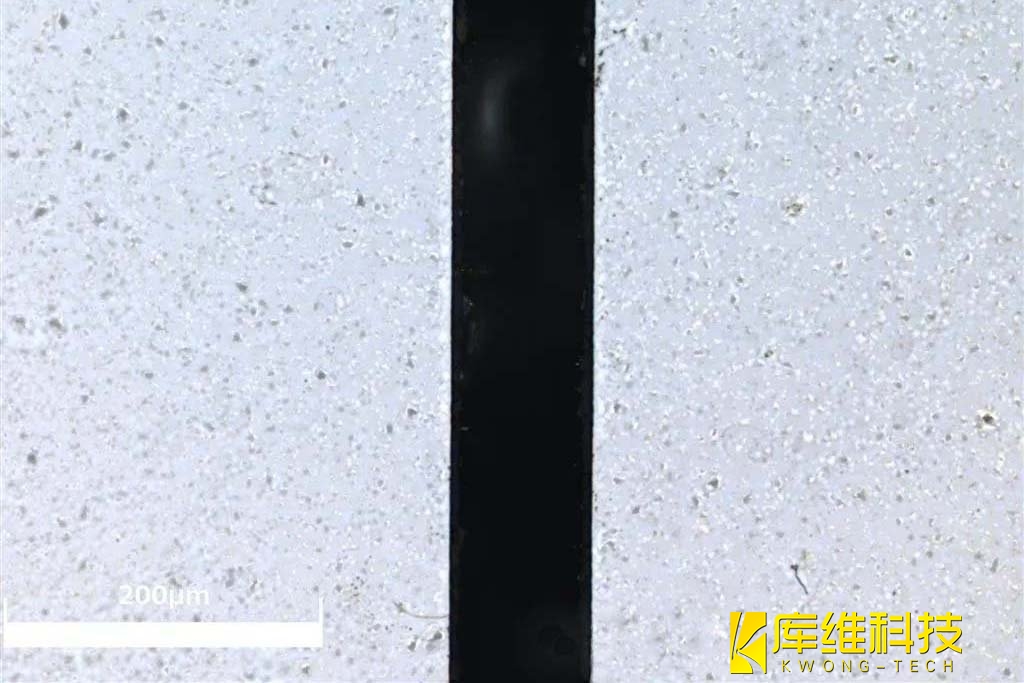

請見(jiàn)圖所示����,該圖展示了厚度為3~4mm且外表鍍鎳的磁鐵經(jīng)加工后截面對比及截面微觀(guān)組織細部���。

2���、硅片加工與質(zhì)量檢測

(1)切槽

如圖所示�,厚度為2mm的硅片切槽寬度為80μm�,其截面及表面形貌清晰可見(jiàn)�����。值得注意的是���,切槽表面無(wú)熔渣�����,無(wú)明顯熱影響區�����。

圖則展示了對同一硅片進(jìn)行切槽截面檢測的結果����,其中線(xiàn)粗糙度為5.878μm��,面粗糙度為4.331μm����。

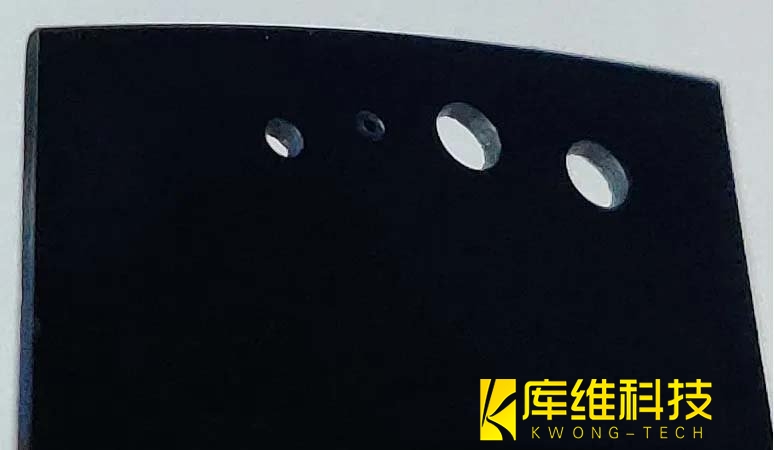

(2)切圓

如圖所示����,厚度為1mm的硅片上加工出直徑為2~4mm的通孔����,其切圓形貌清晰可見(jiàn)�。

圖則詳細展示了對上述切圓/通孔形貌特征的檢測結果����,包括熱影響區范圍約為2~5μm�����,以及線(xiàn)粗糙度為7.649μm��。

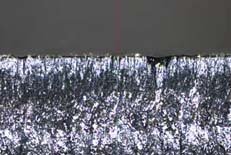

3�、硬質(zhì)PCB板加工

如圖所示���,硬質(zhì)PCB板經(jīng)過(guò)加工后�����,斷面平整����,無(wú)明顯熱影響區(成功解決了傳統激光加工易導致產(chǎn)品發(fā)黑的問(wèn)題)�。

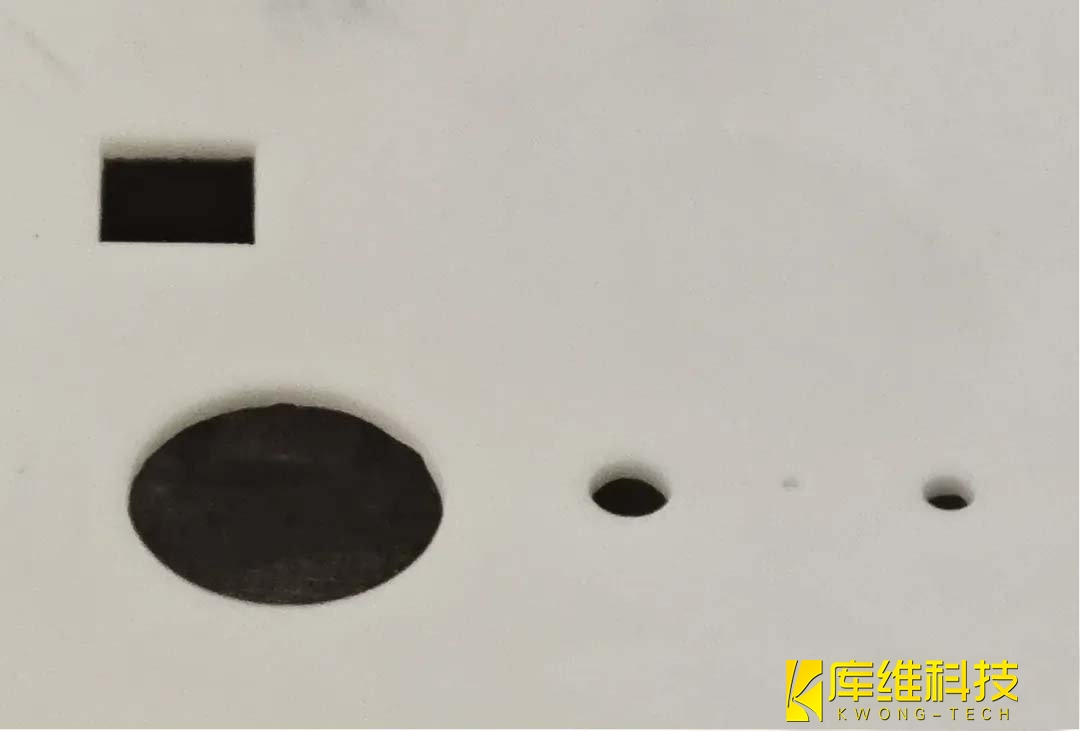

4����、陶瓷加工

如圖所示����,陶瓷加工出方形槽和圓孔�����。

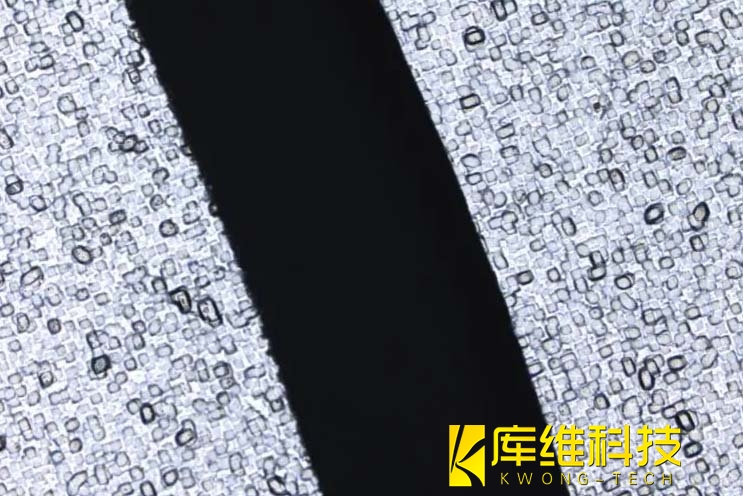

5�、輕質(zhì)碳纖維復合材料(CFRP)加工

如圖所示�����,CFRP經(jīng)加工后�,切斷面展示�。