在半導體制造中����,晶片切割是至關(guān)重要的一環(huán)�。切割方式和質(zhì)量直接影響晶片的厚度����、粗糙度���、尺寸及生產(chǎn)成本�,進(jìn)而對器件制造產(chǎn)生重大影響����。碳化硅(SiC)作為第三代半導體材料�����,因其優(yōu)異的電氣特性而備受關(guān)注���。但由于其極高的硬度和脆性�����,傳統切割方法難以滿(mǎn)足日益增長(cháng)的工業(yè)需求�。因此��,研究和開(kāi)發(fā)新型切割技術(shù)顯得尤為重要����。

碳化硅的莫氏硬度達到9.5級����,緊隨金剛石之后���,使得其在切割過(guò)程中面臨諸多挑戰����。傳統的砂漿線(xiàn)切割和金剛石線(xiàn)鋸切割方法雖然可以用于切割碳化硅晶錠��,但切割效率低�、材料損失高達46%�,且切口粗糙�����,增加了生產(chǎn)成本���。因此�����,尋找更高效�����、低損耗的切割技術(shù)成為行業(yè)發(fā)展的迫切需求�。

近年來(lái)�,激光切割技術(shù)在半導體材料的加工中逐漸受到重視���。這種非接觸式工藝通過(guò)聚焦激光束進(jìn)行材料分離����,避免了刀具磨損和機械應力的影響�。激光切割不僅提高了晶圓的表面粗糙度和精度�,還減少了后續拋光的需求�,降低了材料損失和生產(chǎn)成本��。激光切割技術(shù)早已經(jīng)應用于硅晶錠的切割���,但在碳化硅領(lǐng)域的應用還未成熟�����,目前主要有以下幾項技術(shù)����。

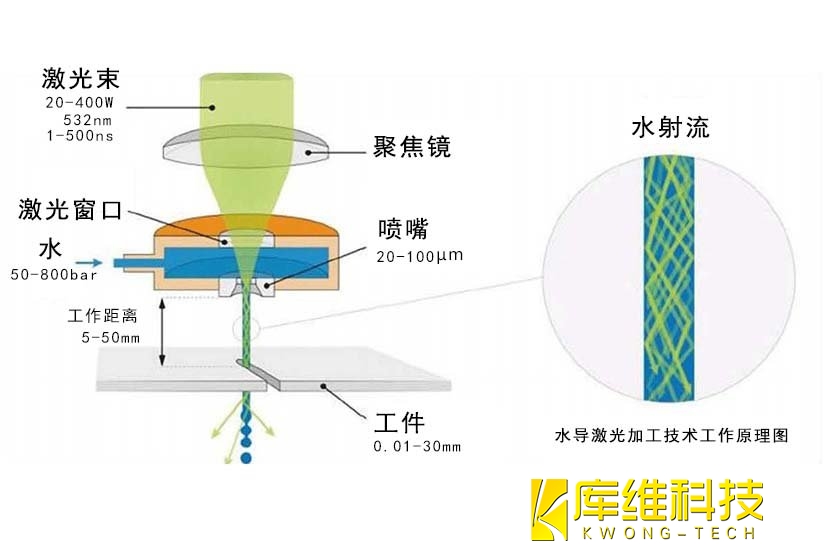

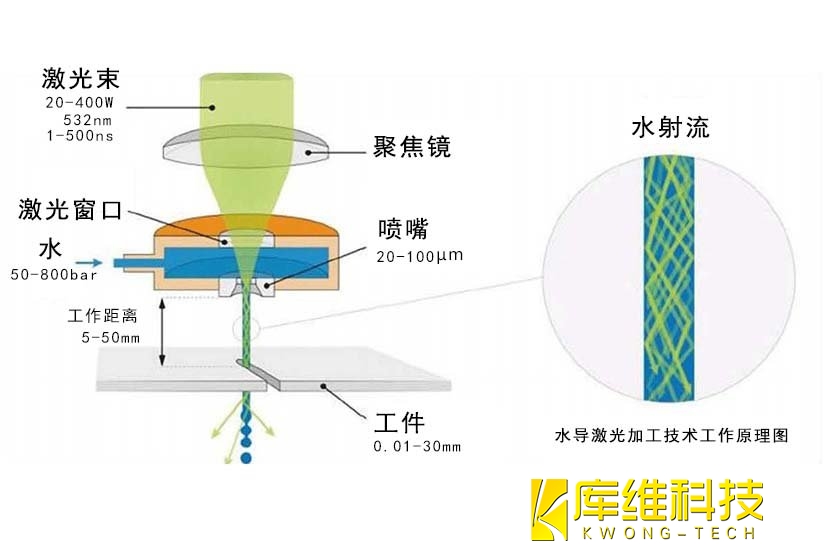

原理:利用激光通過(guò)壓力調制的水腔��,將激光束聚焦在噴嘴上���,形成光波導�����,從而引導激光切割����。

優(yōu)勢:切割質(zhì)量高��,水流能有效冷卻切割區��,降低熱損傷��,且能帶走加工碎屑��,速度明顯快于傳統方法�����。

發(fā)展現狀:瑞士Synova公司在該領(lǐng)域處于技術(shù)領(lǐng)先地位�,國內企業(yè)如庫維激光正在積極研發(fā)�����。

2�����、隱形切割

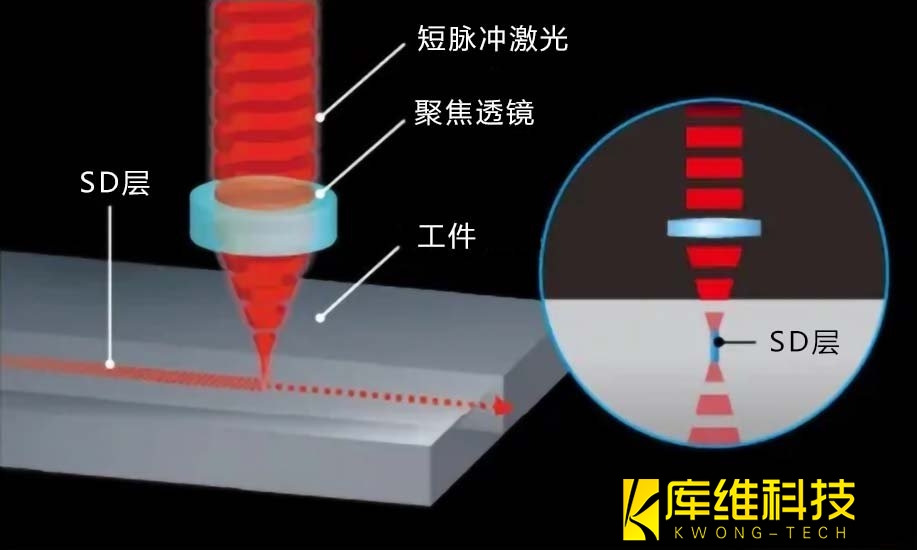

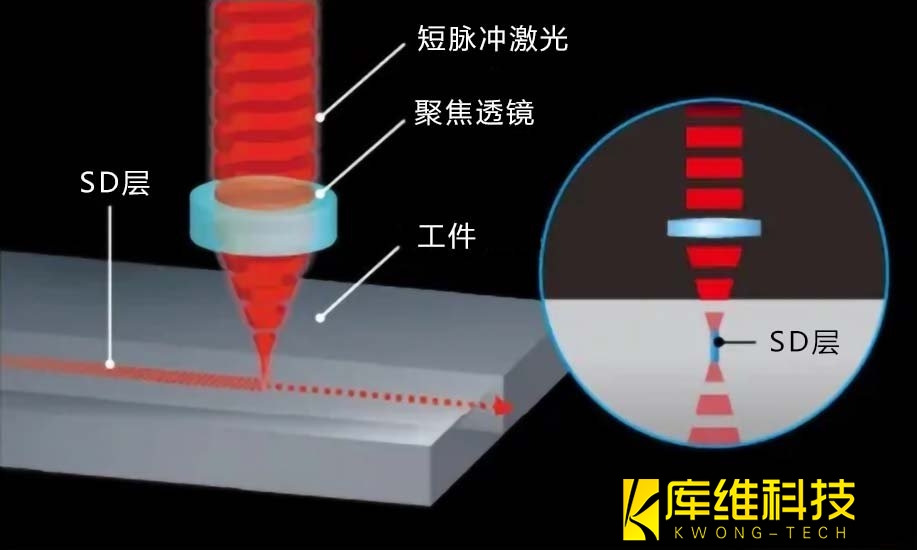

原理:激光透過(guò)碳化硅表面聚焦至內部�,形成改性層以實(shí)現剝離�。

優(yōu)勢:表面無(wú)切口���,能實(shí)現較高的加工精度��。

技術(shù)進(jìn)展:日本DISCO公司的KABRA技術(shù)通過(guò)無(wú)定形黑色重復吸收�,顯著(zhù)提高了生產(chǎn)率�����。

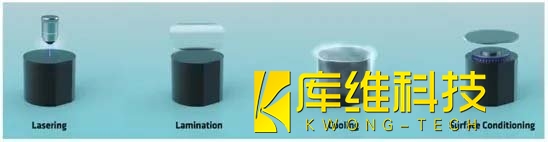

3�、冷切割技術(shù)

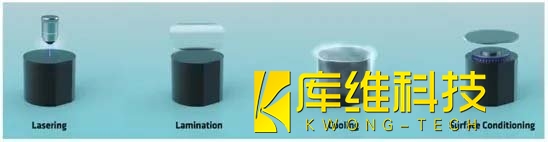

原理:利用激光照射形成剝落層�����,產(chǎn)生微裂紋���,隨后通過(guò)聚合物冷卻處理形成主裂紋����。

優(yōu)勢:材料損失低至80μm����,降低了90%的材料浪費����,生產(chǎn)成本降低30%���。

評估結果:分割后的晶圓表面粗糙度小于3µm����,最佳結果小于2µm�����。

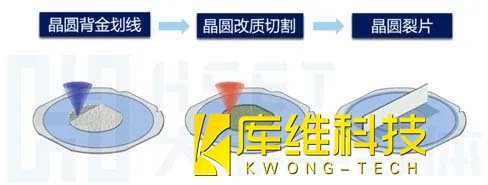

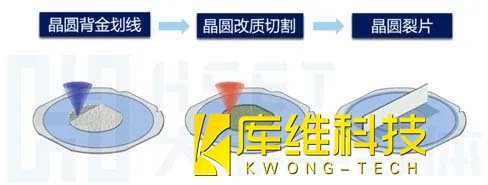

4�����、改質(zhì)切割

原理:通過(guò)精密激光束掃描形成改質(zhì)層���,使晶圓可通過(guò)外加應力沿激光路徑拓展�����。

應用:該技術(shù)已被國內激光企業(yè)應用于實(shí)際生產(chǎn)中��。

當下�,國內廠(chǎng)商已經(jīng)掌握砂漿切割碳化硅技術(shù)���,但砂漿切割損耗大�����、效率低��、污染嚴重���,正逐漸被金剛線(xiàn)切割技術(shù)迭代��。而激光切割憑借高效�����、劃片路徑窄����、切屑密度高等優(yōu)勢���,是取代金剛線(xiàn)切割技術(shù)的有力競爭者��,為碳化硅等下一代半導體材料的應用開(kāi)辟了一條新途徑�����。隨著(zhù)碳化硅襯底尺寸持續增大���,激光切割技術(shù)必將乘風(fēng)破浪�����,引領(lǐng)未來(lái)碳化硅切割走向高效����、高質(zhì)量的新征途�����,為半導體行業(yè)注入澎湃動(dòng)力��。